在現(xiàn)代機(jī)械制造與維護(hù)領(lǐng)域,發(fā)動(dòng)機(jī)作為各類動(dòng)力設(shè)備的核心部件,其性能與可靠性至關(guān)重要。而發(fā)動(dòng)機(jī)缸套冷卻液泄漏問題,一直是影響發(fā)動(dòng)機(jī)壽命與運(yùn)行安全的重大隱患。傳統(tǒng)的檢測(cè)方法往往耗時(shí)費(fèi)力且難以精準(zhǔn)定位,而工業(yè)內(nèi)窺鏡的出現(xiàn),為解決這一難題提供了高效、精準(zhǔn)的解決方案。

冷卻液泄漏的潛在危害

發(fā)動(dòng)機(jī)缸套冷卻液的主要作用是吸收發(fā)動(dòng)機(jī)運(yùn)行過程中產(chǎn)生的熱量,確保發(fā)動(dòng)機(jī)在正常溫度范圍內(nèi)工作。一旦冷卻液發(fā)生泄漏,會(huì)導(dǎo)致發(fā)動(dòng)機(jī)散熱不良,溫度急劇升高。這不僅會(huì)加速發(fā)動(dòng)機(jī)內(nèi)部零部件的老化、變形,降低其使用壽命,還可能引發(fā)發(fā)動(dòng)機(jī)過熱故障,甚至導(dǎo)致發(fā)動(dòng)機(jī)爆缸,造成嚴(yán)重的設(shè)備損壞和安全事故。因此,及時(shí)、準(zhǔn)確地檢測(cè)冷卻液泄漏,對(duì)于保障發(fā)動(dòng)機(jī)的正常運(yùn)行至關(guān)重要。

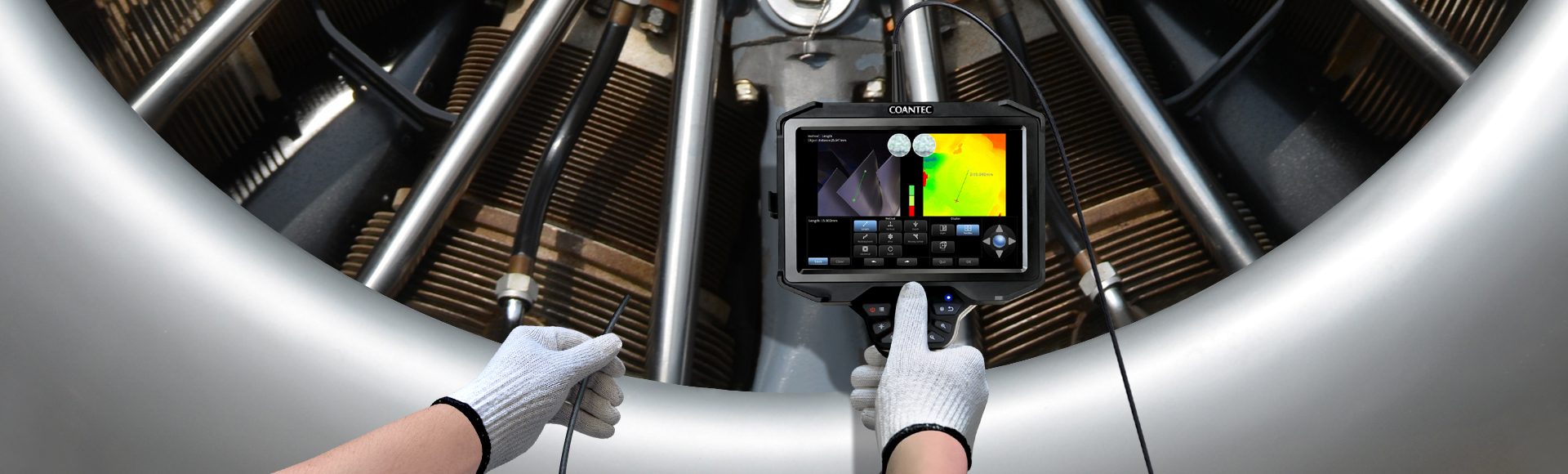

古安泰X5系列用于檢測(cè)發(fā)動(dòng)機(jī)缸套冷卻液泄漏

工業(yè)內(nèi)窺鏡的優(yōu)勢(shì)

工業(yè)內(nèi)窺鏡是一種集光學(xué)、電子、機(jī)械等技術(shù)于一體的精密檢測(cè)設(shè)備。它通過細(xì)長(zhǎng)的探頭,將高分辨率的攝像頭伸入發(fā)動(dòng)機(jī)缸套內(nèi)部,能夠清晰地觀察到缸套內(nèi)壁的每一個(gè)細(xì)節(jié)。與傳統(tǒng)的檢測(cè)方法相比,工業(yè)內(nèi)窺鏡具有以下顯著優(yōu)勢(shì):

高精度檢測(cè)

工業(yè)內(nèi)窺鏡配備的高分辨率攝像頭可以捕捉到缸套內(nèi)壁的微小裂紋、腐蝕點(diǎn)或密封不良的部位,這些往往是冷卻液泄漏的源頭。其圖像清晰度高,能夠放大顯示,讓技術(shù)人員可以輕松識(shí)別潛在的泄漏隱患,實(shí)現(xiàn)精準(zhǔn)檢測(cè)。

無損檢測(cè)

傳統(tǒng)的檢測(cè)方法,如拆解發(fā)動(dòng)機(jī)進(jìn)行檢查,不僅耗時(shí)費(fèi)力,還可能對(duì)發(fā)動(dòng)機(jī)零部件造成二次損傷。而工業(yè)內(nèi)窺鏡檢測(cè)無需拆解發(fā)動(dòng)機(jī),只需通過預(yù)留的檢測(cè)孔或冷卻液通道插入探頭,即可完成檢測(cè)。這種無損檢測(cè)方式大大節(jié)省了時(shí)間和成本,同時(shí)避免了因拆解帶來的風(fēng)險(xiǎn)。

實(shí)時(shí)可視化

工業(yè)內(nèi)窺鏡的檢測(cè)過程是實(shí)時(shí)可視化的,技術(shù)人員可以通過顯示屏直觀地觀察缸套內(nèi)部的情況。在檢測(cè)過程中,一旦發(fā)現(xiàn)異常,可以立即調(diào)整探頭的角度和位置,進(jìn)行更細(xì)致的檢查。這種實(shí)時(shí)反饋機(jī)制提高了檢測(cè)效率,確保了檢測(cè)結(jié)果的準(zhǔn)確性。

檢測(cè)流程

使用工業(yè)內(nèi)窺鏡檢測(cè)發(fā)動(dòng)機(jī)缸套冷卻液泄漏的過程相對(duì)簡(jiǎn)單且高效。首先,技術(shù)人員需要對(duì)發(fā)動(dòng)機(jī)進(jìn)行初步檢查,確定冷卻液泄漏的跡象,如冷卻液液位下降、發(fā)動(dòng)機(jī)溫度異常升高等。然后,將工業(yè)內(nèi)窺鏡的探頭插入發(fā)動(dòng)機(jī)缸套的檢測(cè)孔或冷卻液通道中,緩慢移動(dòng)探頭,對(duì)缸套內(nèi)壁進(jìn)行全面掃描。在掃描過程中,技術(shù)人員需要仔細(xì)觀察顯示屏上的圖像,尋找可能的泄漏點(diǎn)。一旦發(fā)現(xiàn)異常,如裂紋、腐蝕或密封不良的部位,可以利用內(nèi)窺鏡的測(cè)量功能,對(duì)異常部位的尺寸進(jìn)行精確測(cè)量,并記錄下來。最后,根據(jù)檢測(cè)結(jié)果,制定相應(yīng)的維修方案,如更換缸套、修復(fù)裂紋或更換密封件等。

案例分析

某企業(yè)發(fā)現(xiàn)部分發(fā)動(dòng)機(jī)在試運(yùn)行階段出現(xiàn)冷卻液泄漏問題。經(jīng)過初步檢查,無法確定泄漏的具體位置。為了解決這一問題,企業(yè)引入了工業(yè)內(nèi)窺鏡進(jìn)行檢測(cè)。技術(shù)人員使用工業(yè)內(nèi)窺鏡對(duì)發(fā)動(dòng)機(jī)缸套進(jìn)行了全面掃描,在缸套內(nèi)壁的某個(gè)部位發(fā)現(xiàn)了微小的裂紋。經(jīng)過精確測(cè)量和分析,確定該裂紋是冷卻液泄漏的源頭。企業(yè)根據(jù)檢測(cè)結(jié)果,及時(shí)更換了有問題的缸套,解決了冷卻液泄漏問題,避免了因發(fā)動(dòng)機(jī)故障導(dǎo)致的生產(chǎn)延誤和經(jīng)濟(jì)損失。

古安泰C40系列用于檢測(cè)發(fā)動(dòng)機(jī)缸套冷卻液泄漏

結(jié)語

工業(yè)內(nèi)窺鏡在檢測(cè)發(fā)動(dòng)機(jī)缸套冷卻液泄漏方面展現(xiàn)出了巨大的優(yōu)勢(shì)。它不僅能夠精準(zhǔn)定位泄漏點(diǎn),還能實(shí)現(xiàn)無損檢測(cè)和實(shí)時(shí)可視化,大大提高了檢測(cè)效率和準(zhǔn)確性。隨著工業(yè)技術(shù)的不斷發(fā)展,工業(yè)內(nèi)窺鏡的應(yīng)用范圍將越來越廣泛,為各類機(jī)械設(shè)備的維護(hù)和安全保障提供有力支持。對(duì)于發(fā)動(dòng)機(jī)制造商和維修企業(yè)來說,引入工業(yè)內(nèi)窺鏡檢測(cè)技術(shù),不僅可以提升產(chǎn)品質(zhì)量和維修水平,還能降低生產(chǎn)成本和安全風(fēng)險(xiǎn),具有重要的現(xiàn)實(shí)意義。

首頁

首頁 2041

2041 2

2 2025.02.07

2025.02.07